實現PCBA全鏈條可追溯,從元器件批次到成品的風險管控

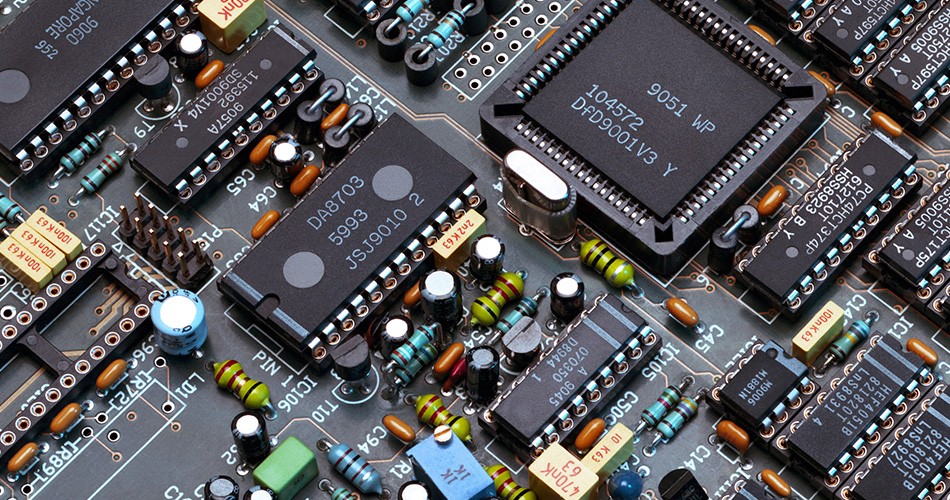

在PCBA加工行業,最令品牌方寢食難安的莫過于產品流向市場后爆發系統性缺陷。當一塊電路板上的某顆電容或芯片因原廠批次問題出現失效,如果工廠缺乏追溯能力,唯一的補救措施往往是全量召回,這足以讓一家企業蒙受毀滅性的聲譽與資金損失。入行多年,我深知“可追溯性”絕非簡單的掃碼動作,它是一套貫穿采購、倉儲、生產到質檢的精密防線。通過建立從元器件批次到成品序列號的強耦合關系,我們不僅是在制造產品,更是在為每一個焊點編制“數字履歷”。

一、每一顆元器件的“入籍”編碼

追溯的源頭始于收料臺。在PCBA生產的前端,當物料抵達倉庫,我們便對每一盤料卷進行身份重塑。通過MES(制造執行系統),我們將供應商的原始批次號(Lot Code)、生產周期(Date Code)與工廠內部的唯一UID碼進行綁定。

這意味著,哪怕是同一種型號的0603電阻,來自不同產地或不同時段的貨源也會被嚴格區分。在后續的備料環節,智能料架會根據指令精準指引操作員抓取特定UID的物料。這種顆粒度細化到“盤”的管理,為后續精準定位問題源頭埋下了伏筆。

二、生產現場的“人機料法”聯動

進入PCBA加工的核心地帶——貼片車間,追溯系統便開啟了實時錄入模式。每臺SMT貼片機的飛達(Feeder)站位都與物料UID建立了邏輯關聯。上料員在換料時,必須通過手持終端完成“料卷-站位-設備”的三重校驗。

系統會自動記錄下:哪一個序列號的PCB,在幾點幾分經過了哪臺貼片機,使用了哪一個料卷。與此同時,回流焊的實時溫控曲線、SPI(錫膏檢測)的厚度數據以及AOI(自動光學檢測)的判定影像,都會同步掛載到該板卡的條碼名下。這種全方位的記錄,讓每一塊板子在出爐時都攜帶了一份沉甸甸的“工藝檔案”。

三、風險管控的“手術刀”式定位

全鏈條追溯的最大價值在于售后風險的精準對沖。假設某醫療器械客戶反饋,其終端產品中的一顆IC出現偶發性短路。

我們無需盲目猜測,只需在系統中輸入故障板的序列號,幾秒鐘內就能反向追溯到該IC的原始供應商批次,并瞬間檢索出同批次物料還流向了哪些序列號的成品。這種“手術刀”般的定位能力,能將召回規模從數萬臺縮減至特定的幾十臺,將品牌危機化解在萌芽狀態。

四、數據驅動的工藝進化

追溯不僅僅是為了防范風險,更是為了驅動工藝改良。通過分析不同供應商物料在PCBA良率上的表現差異,我們可以優化供應商評價體系。同時,通過對歷史數據的縱向對比,工程師能精準發現某段時期內直通率波動的誘因,究竟是物料特性的微變,還是設備環境參數的漂移。

這種透明化、數字化的生產模式,正成為高端電子制造的標配。它讓復雜的制造過程變得有跡可循,讓品質不再依賴于“運氣”。

全鏈路追溯是工廠對品質承諾的最高體現。如果您正深陷“物料黑盒”的困擾,擔心產品在市場端的表現無法閉環追蹤,或者您的行業標準對合規性有極致要求,我們隨時準備為您效勞。