必須要了解的貼片膠基礎知識

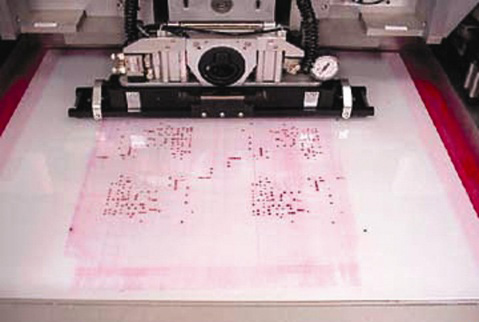

貼片膠又稱紅膠,主要是通過點膠或印刷的方式,將紅膠刷到PCB焊盤上,再通過貼片機將片狀電阻、電容、IC芯片貼裝到電路板的目的。貼片膠是DIP插件里面的波峰焊工藝的必需粘接材料。

一、主要成分

貼片膠的主要成分有粘結材料、填料、固化劑和其他添加劑。

二、常用的貼片膠

常用的貼片膠有環氧樹脂貼片膠和丙烯酸類貼片膠。環氧樹脂貼片膠是SMT中最常用的一種貼片膠,固化方式以熱固化為主;丙烯酸類貼片膠固化方式以光固化為主,性能比較穩定,固化時間短,工藝條件容易控制,儲藏時間長,但粘結性能和電氣性能不及環氧型高。

三、貼片膠的選擇方法

一般選擇固化溫度較低、固化時間較短的貼片膠,目前較好的貼片膠的固化條件一般為150℃以下,不到三分鐘就可以固化。在選擇時還要看貼片膠的一些具體性能,如常規性能、電氣性能、力學性能和化學性能。

四、使用工藝要求

1、使用時應提前一天從冰箱里拿出來,待貼片膠恢復室溫才能使用。

2、使用時要注意貼片膠的型號、黏度,跟蹤首件產品,測試新換貼片膠的各方性能。

3、要將不同廠家、不同型號的的貼片膠進行分開,換膠時要將工具清洗干凈。

4、點膠時的操作環境應控制在23℃±2℃。

5、采用印刷工藝時,不能使用回收的貼片膠。

6、需要分裝的貼片膠,待回到室溫再打開容器蓋,以防止水汽。用不銹鋼棒進行攪拌,并進行脫氣泡處理,無氣泡后再裝入注射管。攪拌后的貼片膠應在24小時內使用完,剩余的貼片膠要單獨存放。

7、壓力注射滴涂時,應進行膠點直徑的檢查,一般在PCB工藝處1—2個測試點,經常觀察固化后膠點直徑的變化,對貼片膠的品質能心中有數。

8、點膠后要及時貼片,并在四小時內實現固化。

9、操作人員要避免接觸貼片膠,不慎接觸要用乙醇擦洗干凈。

五、常見的缺陷及分析

1、空點、粘接劑過多粘接劑分配不穩定,點涂膠過多或地少。膠過少,絕對會出現強度不夠,造成波峰焊時錫鍋內元器件脫落;相反貼片膠量過多,特別是對微小元件,若是沾在焊盤上,會妨礙電氣連接。

原因及對策:

a.膠中混有較大的團塊,堵塞了分配器噴嘴;或是膠中有氣泡,出現空點。對策是使用去除過大顆粒、氣泡的膠片膠。

b.膠片膠粘度不穩定時就進行點涂,則涂布量不穩定。防止方法:每次使用時,放在一個防止結露的密閉容器中靜置約1小時后,再裝上點膠頭,待點涂嘴溫度穩定后再開始點膠。使用中如果有調溫裝置更好。

c.長時間放置點膠頭不使用,要恢復貼片膠的搖溶性,一開始的幾次點膠肯定會出現點膠量不足的情況,所以,每一張印制板、每個點涂嘴剛開始用時,都要先試點幾次。

2、拉絲所謂拉絲,也就是點膠時貼片膠斷不開,在點膠頭移動方向貼片膠呈絲狀連接這種現象。接絲較多,貼片膠覆蓋在印制板焊盤上,會引發焊接不良。特別是使用尺寸較呂的確良點涂嘴時更易發生這種現象。貼片膠拉絲主要受其主成份樹脂拉絲性的影響和對點涂條件的設定。

解決方法:

a. 加大點膠頭行程,降低移動速度 ,這將會降低生產節拍。

b. 越是低粘度、高搖溶性的材料,拉絲的傾向越小,所以要盡量選擇此類的貼片膠。

c. 將調溫器的溫度稍稍設高一些,強制性地調整成低粘度、高搖溶比的貼片膠。這時必須考慮貼片膠的貯存期和點膠頭的壓力。

3、塌落貼片膠的流動性過大會引起塌落。塌落有兩種,一個是點涂后放置過久引起的塌落。如果貼片膠擴展到印制板的焊盤上會引發焊接不良。而且塌落的貼片膠對那些引腳相對較高的元器件來講,它接觸不到元器件主體,會造成粘接力不足,因易于塌落的貼片膠,其塌落率很難預測,所以它的點涂量的初始設定也很困難。針對這一點,我們只好選擇那些不易塌落的也就是搖溶比較高的貼片膠。對于點涂后放置過久引起的塌落,我們可以采用在點涂后的短時間內完成貼裝。

在PCBA加工中,貼片膠的應用沒有焊錫膏這么廣泛,貼片膠比較適合應用于波峰焊工藝,對一些片狀元器件的焊接有著重要的作用,如電阻、電容、IC的焊接。