PCBA加工中的工藝控制方法

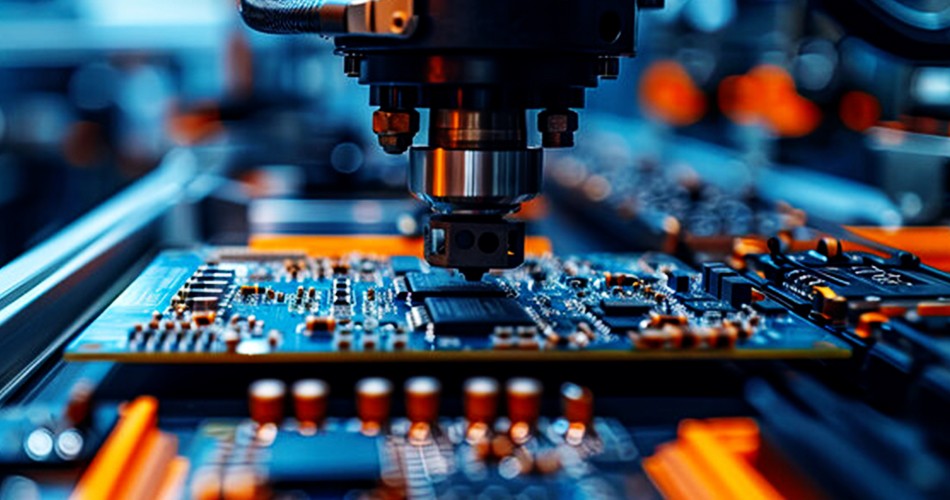

在電子制造業中,PCBA加工(Printed Circuit Board Assembly)是至關重要的一環。為了確保高質量和高可靠性的產品,必須對PCBA加工過程進行嚴格的工藝控制。本文將詳細介紹PCBA加工中的幾種關鍵工藝控制方法,以提高產品質量和生產效率。

一、工藝設計與標準化

1. 工藝流程設計

在PCBA加工中,工藝流程設計是確保產品質量的第一步。合理的工藝流程可以優化生產步驟,減少不必要的中間環節,提高生產效率。在設計工藝流程時,應綜合考慮產品的復雜度、元器件的特性和生產設備的能力。

2. 標準化操作

標準化操作是工藝控制的重要手段。通過制定詳細的操作規程和工藝標準,確保每個工序按照既定的流程和標準進行,減少人為因素的干擾。標準化操作還可以提高員工的操作技能和工作效率,降低產品不良率。

二、焊接工藝控制

1. 焊膏印刷

焊膏印刷是表面貼裝技術(SMT)中的關鍵環節。為了確保焊膏印刷的質量,需要對印刷模板、焊膏的粘度、印刷壓力和速度等參數進行嚴格控制。此外,還應定期檢查和清洗印刷模板,防止焊膏堵塞影響印刷質量。

2. 回流焊接

回流焊接是將元器件固定在PCB上的重要工序。在回流焊接過程中,需要對溫度曲線進行精確控制,以確保焊料充分熔化并形成可靠的焊點。常用的溫度曲線包括預熱區、浸潤區、回流區和冷卻區,每個區域的溫度和時間參數應根據焊料和元器件的特性進行優化。

3. 波峰焊接

波峰焊接主要用于通孔元器件的焊接。控制波峰焊接的關鍵參數包括焊料溫度、傳送速度、助焊劑的涂布量和波峰高度。通過精確控制這些參數,可以確保焊點的質量和可靠性,避免產生冷焊、焊接空洞和橋接等缺陷。

三、檢測與質量控制

1. 自動光學檢測(AOI)

自動光學檢測(AOI)是PCBA加工中的常用檢測手段。AOI利用光學成像技術,快速檢測PCB上的焊點、元器件的焊接狀態和貼裝位置。通過設置檢測標準和參數,AOI可以自動識別和標記不良品,提高檢測效率和準確性。

2. X射線檢測

X射線檢測是一種非破壞性檢測方法,主要用于檢測PCB內部的焊接質量和結構缺陷。X射線可以穿透焊點和元器件,檢測出焊點的空洞、裂紋和橋接等問題。通過X射線檢測,可以確保焊接質量,提高產品的可靠性。

3. 功能測試

功能測試是對PCBA進行全面性能檢測的重要步驟。通過設計合理的測試用例和測試環境,模擬產品的實際工作狀態,檢測PCBA的功能和性能是否符合設計要求。功能測試可以發現隱藏的質量問題,確保產品在實際使用中的可靠性。

四、環境與設備控制

1. 靜電防護

靜電對電子元器件的影響非常大,特別是在PCBA加工過程中。為了防止靜電損害,需要在生產車間內實施嚴格的靜電防護措施,如安裝靜電消除設備、使用防靜電材料和穿戴防靜電工作服。

2. 環境控制

PCBA加工對環境有一定的要求,特別是溫度和濕度。過高或過低的溫度和濕度都會影響焊接質量和元器件的性能。因此,需要對生產環境進行嚴格控制,保持適宜的溫濕度條件。

3. 設備維護

生產設備的穩定運行是保證PCBA加工質量的重要因素。定期對設備進行維護和保養,及時發現和解決設備故障,確保設備處于良好的工作狀態,可以提高生產效率和產品質量。

結語

在PCBA加工中,工藝控制是確保產品質量和生產效率的關鍵。通過科學的工藝設計與標準化操作、嚴格的焊接工藝控制、全面的檢測與質量控制以及有效的環境與設備控制,可以顯著提高PCBA加工的質量水平,滿足市場對高品質電子產品的需求。未來,隨著技術的不斷進步,工藝控制方法也將不斷優化,為PCBA加工提供更加有力的支持。