PCBA加工中的生產線管理

在PCBA(Printed Circuit Board Assembly,印制電路板組裝)加工中,生產線管理是確保生產效率、產品質量和成本控制的關鍵環節。有效的生產線管理不僅能提高生產效率,還能減少生產中的不必要浪費和問題。本文將探討PCBA加工中的生產線管理,包括生產線規劃、流程優化、人員管理和質量控制等方面。

一、生產線規劃

生產線規劃是PCBA加工中高效生產的基礎。合理的生產線規劃可以提高生產效率,減少浪費,并優化資源配置。

1. 生產線布局

布局設計: 在生產線布局設計時,需根據生產工藝的要求和生產流程進行合理安排。生產線應盡可能減少物料搬運距離,確保工序銜接順暢。布局設計時要考慮設備的布置、物料流動以及人員操作的便利性。

工作站配置: 將生產線劃分為若干個功能明確的工作站,每個工作站負責特定的工序。合理配置工作站可以提高生產效率,減少工序間的等待時間,并確保每個環節的質量控制。

2. 設備選擇與維護

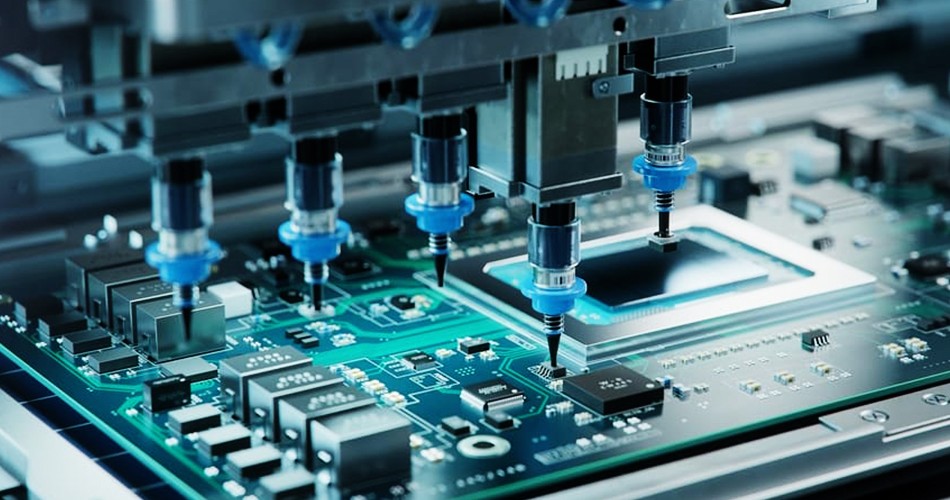

設備選擇: 根據生產需求選擇適當的設備,如貼片機、回流焊機和測試設備。設備的性能直接影響生產效率和產品質量,因此選擇高質量和適合生產需求的設備至關重要。

設備維護: 定期對設備進行維護和校準,確保設備的正常運行。定期維護能夠減少設備故障,降低停機時間,保證生產線的穩定性和生產效率。

二、流程優化

流程優化是提升PCBA加工生產線效率的重要手段。通過優化生產流程,可以提高生產線的整體效率和產品質量。

1. 工藝優化

工藝流程設計: 對生產流程進行詳細分析,識別并消除瓶頸環節。優化工藝流程可以減少工序中的等待時間和不必要的操作,提高生產線的流暢性。

自動化技術應用: 引入自動化技術,如自動貼片機和自動檢測系統,能夠提升生產效率,減少人工操作帶來的誤差。自動化技術還可以提高生產線的一致性和穩定性。

2. 物料管理

物料管理系統: 實施有效的物料管理系統,確保物料的及時供應和準確配備。使用先進的物料管理軟件,跟蹤物料庫存和使用情況,減少物料短缺或過剩的風險。

供應鏈優化: 優化供應鏈管理,確保原材料和組件的及時交付。與供應商建立良好的合作關系,確保物料的質量和交付時間,以支持生產線的順暢運行。

三、人員管理

人員管理是確保PCBA加工生產線高效運作的關鍵因素。有效的人員管理能夠提升員工的工作效率和生產線的整體表現。

1. 員工培訓

培訓計劃: 制定詳細的員工培訓計劃,培訓內容包括操作技能、安全規程和質量標準等。定期培訓能夠提高員工的技能水平,減少操作錯誤和生產缺陷。

技能提升: 提供持續的技能提升機會,鼓勵員工學習新技術和方法。通過不斷提升員工的技能,能夠適應生產工藝的變化和技術的進步。

2. 工作安排與激勵

工作安排: 根據生產需求合理安排員工的工作班次和任務,確保生產線的高效運作。合理的工作安排能夠避免過度勞累,提高員工的工作積極性和效率。

激勵措施: 實施有效的激勵措施,如績效獎勵和晉升機會,激勵員工的工作熱情和創造力。激勵措施能夠提高員工的工作滿意度,促進生產線的良性運作。

四、質量控制

質量控制是PCBA加工生產線管理中的重要環節。通過有效的質量控制措施,能夠確保產品的質量符合標準,減少缺陷和返工。

1. 質量檢測

檢測設備: 配備先進的質量檢測設備,如自動光學檢查(AOI)和X射線檢測系統,對生產過程中的每個環節進行全面檢測。通過自動化檢測,能夠提高檢測的準確性和效率。

質量標準: 制定明確的質量標準和檢測流程,確保每個生產環節都符合質量要求。定期進行質量審查和改進,以提高生產線的質量水平。

2. 反饋與改進

反饋機制: 建立有效的質量反饋機制,收集生產過程中的質量數據和問題反饋。通過分析質量數據,及時發現并解決生產中的問題。

持續改進: 根據質量反饋和檢測結果,持續改進生產工藝和流程。實施改進措施,優化生產線的操作和管理,提升整體生產效率和產品質量。

總結

在PCBA加工中,生產線管理涉及生產線規劃、流程優化、人員管理和質量控制等多個方面。通過合理規劃生產線布局、優化生產流程、有效管理人員和嚴格控制質量,可以提升生產效率,降低生產成本,并確保產品的高質量。隨著技術的發展和市場需求的變化,不斷改進生產線管理策略將有助于企業在激烈的市場競爭中保持優勢。