如何在PCBA加工中確保產品穩定性

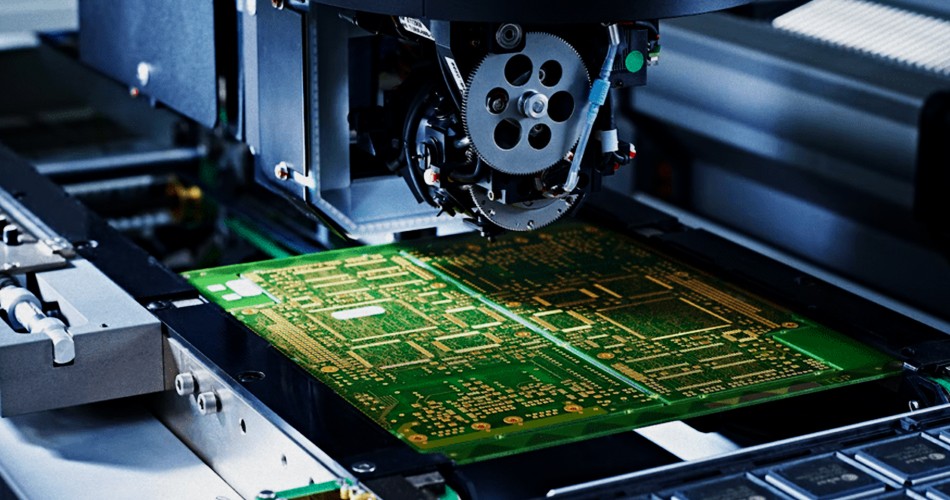

在PCBA(Printed Circuit Board Assembly,印刷電路板組裝)加工中,確保產品穩定性是保障產品質量和可靠性的關鍵。穩定性不僅關系到產品的性能,還影響到其在實際應用中的表現。為了在PCBA加工中確保產品穩定性,企業需要從設計、生產、測試等多個方面進行全面控制。本文將探討在PCBA加工中確保產品穩定性的方法,包括設計優化、材料選擇、生產工藝控制、質量檢測與管理以及環境控制等方面。

一、設計優化與可制造性

設計階段是確保PCBA加工中產品穩定性的起點。通過優化設計,可以有效避免生產和使用中的問題。

1. 設計可制造性(DFM):在設計階段,考慮到制造的可行性和穩定性。例如,合理安排元件布局,避免復雜的布線和過于緊湊的設計,以減少生產過程中的難度和潛在問題。

2. 考慮熱管理:設計中應考慮熱管理,避免高功率元件與其他元件過于接近。使用熱散布設計和適當的散熱器,以確保產品在使用過程中不會因過熱而導致性能下降。

3. 標準化設計:采用標準化的元件和模塊,減少定制元件的使用。標準化設計不僅能夠提高產品的穩定性,還能簡化生產過程和降低制造成本。

二、材料選擇與質量控制

選擇高質量的原材料對于確保PCBA產品的穩定性至關重要。

1. 選擇高品質元件:選擇經過認證的高品質電子元件,確保其性能穩定和可靠。與可信賴的供應商合作,獲取原材料的質量保證。

2. 檢查材料規格:嚴格按照材料規格進行采購和使用。材料規格的偏差可能會導致生產過程中的問題,影響最終產品的穩定性。

3. 原材料檢驗:在生產前,對所有原材料進行檢驗和測試,確保其符合質量標準。定期對供應商進行審核,確保其提供的材料始終符合要求。

三、生產工藝控制

生產工藝的控制直接影響到PCBA產品的穩定性,良好的工藝控制能夠有效避免生產缺陷。

1. 優化焊接工藝:采用先進的焊接技術和設備,確保焊點質量穩定。定期校準和維護焊接設備,避免因設備問題導致的焊接缺陷。

2. 控制生產環境:控制生產環境的溫濕度,避免對焊接和組裝過程產生不利影響。例如,保持適宜的溫濕度條件,以防止材料的變質和焊接質量的下降。

3. 標準化生產流程:建立標準化的生產流程,確保每個生產環節按照規定的工藝進行操作。通過嚴格執行生產流程,減少操作人員的主觀差異對產品質量的影響。

四、質量檢測與管理

質量檢測是確保PCBA加工中產品穩定性的重要環節,能夠及時發現和糾正生產中的問題。

1. 實施全面質量檢測:在生產過程中進行全面的質量檢測,包括焊接檢測、功能測試和外觀檢查。通過在線檢測設備和人工檢查相結合,確保每個產品都符合質量標準。

2. 使用自動化測試設備:采用自動化測試設備進行高效的功能測試和故障診斷。自動化測試能夠提高測試精度,減少人工測試的誤差。

3. 建立質量追溯系統:建立質量追溯系統,對每批次產品的生產過程進行記錄。通過追溯系統,能夠快速定位和解決質量問題,提高產品穩定性。

五、環境控制與管理

生產環境的控制對于PCBA加工中的產品穩定性也具有重要影響。

1. 控制靜電環境:采取靜電防護措施,確保生產環境中靜電對電子元件的影響降到最低。例如,使用防靜電工作臺和靜電放電(ESD)保護設備,避免靜電損壞元件。

2. 管理環境溫濕度:控制生產環境的溫濕度,避免極端環境對產品穩定性產生不利影響。使用環境監測設備實時監控溫濕度,保持在適宜的范圍內。

3. 實施清潔生產:保持生產環境的清潔,避免灰塵和污物對產品的影響。定期清潔生產設備和工作區域,確保生產環境的衛生和整潔。

總結

在PCBA加工中,確保產品穩定性需要從設計優化、材料選擇、生產工藝控制、質量檢測與管理以及環境控制等多個方面入手。通過綜合應用這些方法,企業可以有效提高產品的穩定性,減少生產缺陷,提升產品質量和可靠性。穩定的產品不僅能夠提升客戶滿意度,還能增強企業的市場競爭力,為長期發展奠定堅實基礎。