PCBA加工中的質量控制難點及解決辦法

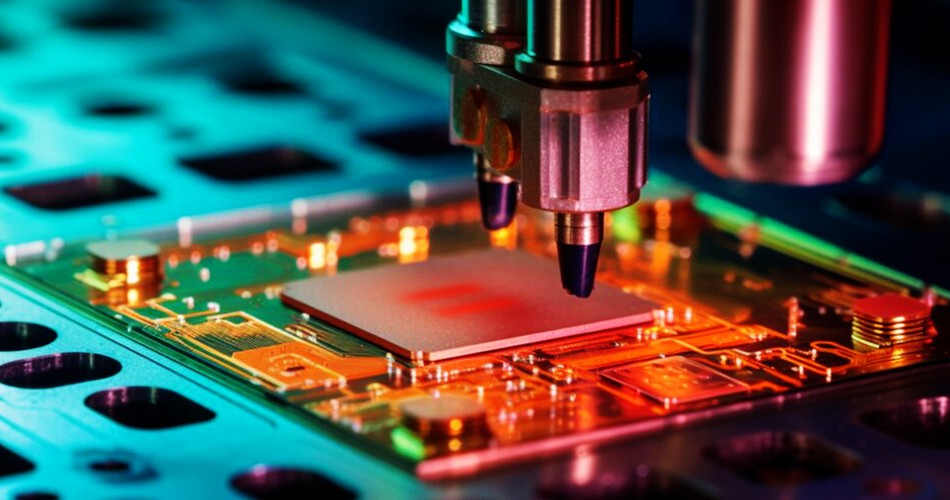

在現代電子制造業中,PCBA(Printed Circuit Board Assembly,印刷電路板組裝)作為關鍵的加工環節,直接影響到最終產品的性能和質量。然而,在PCBA加工過程中,質量控制面臨許多挑戰。本文將探討PCBA加工中的主要質量控制難點,并提供相應的解決辦法,以幫助企業提高產品的整體質量和生產效率。

1、焊接質量不穩定

難點: 焊接是PCBA加工中的核心工藝之一,但焊接過程中可能出現焊點不牢固、虛焊、短路等問題。這些問題通常由于焊接溫度不均、焊錫質量差或操作不當造成。

解決辦法:

優化焊接工藝參數: 通過調整焊接溫度、時間和速度,確保焊接過程的一致性。

使用高質量焊料: 選擇適合的焊料和助焊劑,確保焊接質量。

加強操作人員培訓: 提高操作人員的技能水平,減少人為因素對焊接質量的影響。

2、元器件安裝問題

難點: 在PCBA加工中,元器件的準確安裝至關重要。安裝不準確可能導致電路連接不良或短路。

解決辦法:

使用自動化貼片機: 自動化設備能提高元器件的貼裝精度和一致性。

嚴格的檢查流程: 在安裝過程中,實施嚴格的檢查和驗證流程,確保每個元器件的位置和方向正確。

加強元器件管理: 對元器件進行合理分類和標識,避免混淆和錯誤安裝。

3、生產環境控制

難點: PCBA加工需要在嚴格控制的環境下進行,如溫濕度和清潔度。如果環境條件不符合標準,可能導致質量問題。

解決辦法:

建立標準化生產環境: 設定并維持適宜的溫濕度范圍,確保生產環境符合要求。

定期進行環境監測: 使用環境監測設備實時監控生產環境,及時調整以維持環境穩定。

加強車間清潔: 定期清潔生產車間,減少灰塵和其他污染物對PCBA的影響。

4、質量檢測不足

難點: 質量檢測環節不足可能導致潛在的缺陷未被及時發現,影響產品的最終質量。

解決辦法:

引入自動化檢測設備: 采用自動化光學檢測系統(AOI)和X射線檢測(X-Ray)等技術,提高檢測的準確性和效率。

實施多級檢測流程: 在不同的加工階段進行質量檢測,及早發現并解決問題。

制定詳細的檢測標準: 設定明確的檢測標準和流程,確保每一個環節都經過嚴格檢驗。

5、供應鏈管理問題

難點: 原材料和元器件的供應鏈問題可能導致交貨延遲或材料質量不穩定,從而影響PCBA加工質量。

解決辦法:

建立穩定的供應鏈關系: 與可靠的供應商建立長期合作關系,確保原材料的質量和穩定供應。

進行供應商評估: 定期對供應商進行質量評估,確保其提供的材料符合質量標準。

優化庫存管理: 采用科學的庫存管理方法,減少因材料短缺或過剩帶來的質量問題。

結論

在PCBA加工過程中,質量控制是確保產品性能和可靠性的關鍵。通過優化焊接工藝、提高元器件安裝精度、控制生產環境、加強質量檢測以及改善供應鏈管理,企業可以有效應對質量控制中的難點,提升產品質量。持續改進和優化這些環節,將有助于企業在競爭激烈的市場中脫穎而出,贏得客戶的信任和滿意。