探討PCBA工廠的全流程質量檢測方案

在PCBA加工過程中,確保每個環節的質量對于最終產品的可靠性和性能至關重要。全流程質量檢測方案能夠覆蓋從設計到成品的每一個環節,通過系統化的檢測手段,確保每個環節都符合質量標準,從而提高產品的整體質量。本文將探討PCBA工廠中全流程質量檢測的關鍵環節及其實施方案。

1、設計階段的質量檢測

PCBA加工的質量管理不僅限于生產階段,設計階段的質量檢測同樣重要。這一階段的主要目標是預防潛在的設計缺陷,從而減少后續生產中的質量問題。

設計審核:在設計階段進行嚴格的設計審核,包括電路設計、布局規劃和元器件選擇。通過多輪評審,確保設計符合功能要求和制造規范,減少設計缺陷帶來的風險。

設計驗證:使用仿真工具對設計進行驗證,模擬電路在實際工作中的表現。通過仿真測試,可以提前發現設計中的潛在問題,并進行調整和優化。

2、材料采購的質量檢測

優質的原材料是高質量PCBA產品的基礎。材料采購階段的質量檢測旨在確保所有進料符合規格要求,從而為后續生產提供可靠的基礎。

供應商管理:選擇具有良好信譽的供應商,并對其進行定期評估和審核。建立嚴格的供應商選擇標準,確保采購的材料符合質量要求。

進料檢驗:對所有進料進行嚴格的檢驗,包括元器件的規格、性能和外觀等方面。使用專業的檢測設備對材料進行測試,確保其符合生產要求。

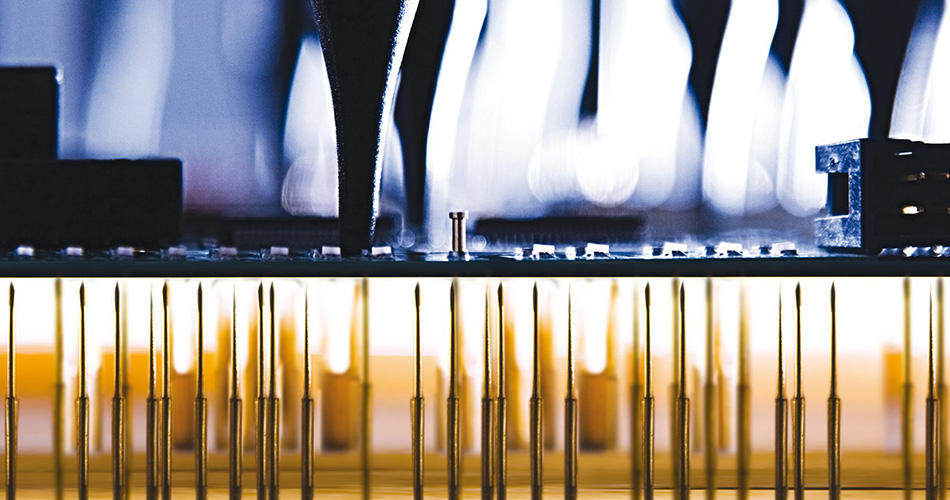

3、生產過程中的質量檢測

在生產過程中,實施全程質量檢測是保證產品一致性和可靠性的關鍵措施。這包括從生產線的初期到最終的產品測試,每一個環節都需要嚴格控制。

過程控制:在生產過程中使用實時監控系統對關鍵工藝參數進行控制,如溫度、濕度和壓力等。通過自動化檢測設備監控生產線,及時發現和糾正生產異常。

中間檢測:在生產的各個中間環節設置檢測點,如焊接質量、元器件放置和線路連通性等。進行中間檢測可以及早發現問題,并進行調整,防止缺陷產品流入下一階段。

4、成品檢驗

成品檢驗是全流程質量檢測的最后一道關卡,主要目的是確保最終產品符合所有的質量標準,并滿足客戶的需求。

功能測試:對成品進行全面的功能測試,包括電氣性能測試、信號完整性測試和耐用性測試等。確保每個成品都能夠正常工作,符合設計要求。

外觀檢查:對成品進行外觀檢查,包括焊點檢查、元器件排布和標識完整性等。通過外觀檢查,確保產品在外觀上沒有缺陷,并符合生產規范。

老化測試:對成品進行老化測試,通過模擬長期使用的環境,檢查產品在長時間運行后的穩定性和可靠性。這有助于發現潛在的長期故障和性能衰退問題。

5、不良品處理與反饋

在全流程質量檢測中,不良品的處理和反饋機制至關重要。這可以幫助工廠不斷改進生產過程和質量管理體系。

不良品記錄與分析:對發現的不良品進行詳細記錄和分析,找出不良品產生的根本原因。這有助于識別生產中的潛在問題,并制定相應的改進措施。

反饋與改進:將不良品的分析結果反饋給相關部門,進行生產過程的調整和優化。通過持續改進質量管理體系,減少不良品的產生,提高生產質量。

6、質量管理體系的建立與維護

建立和維護完善的質量管理體系是確保全流程質量檢測有效實施的基礎。質量管理體系應包括質量方針、目標、程序和責任分配等內容,并進行定期審查和更新。

質量方針:制定明確的質量方針,確保所有員工了解并遵循質量管理的目標和要求。

培訓與意識提升:定期對員工進行質量管理培訓,提升他們的質量意識和操作技能,確保每個環節的質量檢測工作能夠順利進行。

內部審核:定期進行內部質量審核,評估質量管理體系的有效性,并根據審核結果進行改進和優化。

結論

全流程質量檢測方案對于PCBA工廠提升生產質量至關重要。從設計階段的審核和驗證,到材料采購、生產過程中的實時監控,再到成品的全面檢測,每一個環節都需要嚴格控制。通過建立和實施完善的質量管理體系,PCBA工廠能夠有效提升生產質量,減少缺陷,滿足客戶需求,為企業的長期發展奠定堅實基礎。