PCBA工廠的全面質量管理體系解析

在PCBA加工過程中,質量控制是確保產品符合客戶需求和行業標準的關鍵。隨著電子制造行業競爭的加劇,PCBA工廠越來越重視全面質量管理體系(TQM)的建設。TQM不僅有助于提升生產效率、降低成本,還能增強客戶滿意度,促進企業可持續發展。本文將解析PCBA工廠的全面質量管理體系及其實施策略。

1、什么是全面質量管理(TQM)?

全面質量管理(TQM)是一種全面、系統的質量管理方法,旨在通過全員參與、持續改進、客戶導向等手段,確保每個環節的質量符合預期標準。在PCBA加工中,TQM不僅關注生產過程中的每一個細節,還強調從設計、采購、生產到交付的全流程質量控制。

TQM體系強調持續改進和問題預防,所有員工都必須參與其中,不僅限于質量檢驗人員,設計師、操作員、管理層等每個角色都需要在其職責范圍內確保質量。

2、PCBA加工中的質量管理關鍵環節

2.1 設計階段的質量控制

在PCBA加工的設計階段,質量控制至關重要。設計人員必須確保電路板的布局和元器件的選擇符合質量標準,避免設計缺陷對生產過程造成負面影響。設計階段的質量管理不僅要考慮產品的功能需求,還需考慮如何降低制造成本和生產難度。

關鍵舉措:

使用DFM(Design for Manufacturing)原則,確保設計容易生產且不容易出錯。

進行材料和元器件的嚴格篩選,確保其質量和可靠性。

2.2 原材料采購與供應商管理

原材料的質量直接影響到最終產品的質量。在PCBA加工中,采購的元件、電路板和焊接材料需要嚴格檢測。確保與供應商建立長期合作關系,并定期對其進行質量評估和審計,是提升PCBA加工質量的基礎。

關鍵舉措:

實施供應商質量管理(SQM),確保供應商提供符合質量標準的原材料。

對原材料進行嚴格的入廠檢驗,杜絕不合格材料進入生產線。

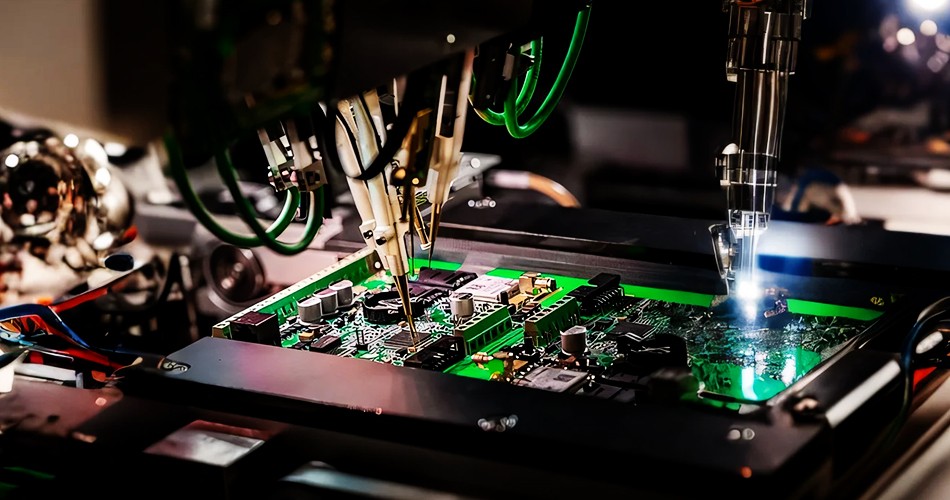

2.3 生產過程中的質量控制

生產過程中,采用標準化操作程序(SOP)和實時數據監控系統,對生產過程進行實時跟蹤和調整。操作員需要嚴格按照工藝要求執行,避免人為因素帶來的質量波動。

關鍵舉措:

引入自動化檢測設備,如AOI(自動光學檢測)和X射線檢測,確保焊接質量和元器件貼裝的精度。

設立專職的質量檢驗員,進行生產過程中的抽檢,及時發現并糾正問題。

實施過程質量控制(PQC),及時調整工藝參數,避免質量波動。

2.4 終檢與出貨檢驗

在PCBA加工的最后環節,終檢與出貨檢驗是至關重要的質量控制步驟。確保產品的各項性能符合客戶的技術要求和使用標準,避免不良品流入市場。

關鍵舉措:

進行全面的功能測試和老化測試,確保產品穩定性。

對最終產品進行全面檢驗,檢查外觀、尺寸、功能等各方面是否符合客戶要求。

使用追溯系統記錄每個產品的生產流程,便于日后追溯和問題定位。

3、持續改進:TQM的核心

TQM的核心在于持續改進。PCBA工廠需要不斷通過數據分析、質量評估和客戶反饋,識別流程中的瓶頸,制定優化方案并付諸實施。

關鍵舉措:

定期進行內部審計和質量回顧,分析生產過程中的問題和瓶頸。

運用PDCA(計劃、執行、檢查、行動)循環,進行持續改進。

收集并分析客戶反饋,針對市場需求和技術變化不斷優化產品和工藝。

4、團隊合作與員工參與

PCBA工廠的質量管理體系不僅僅依賴于管理層的決策,員工的積極參與和團隊合作也至關重要。質量管理需要在全員中樹立質量意識,每個員工都要了解其職責和在質量控制中的角色。

關鍵舉措:

定期開展質量培訓,提高員工的質量意識和操作技能。

鼓勵員工提出改進意見,促進全員參與質量管理。

結語

全面質量管理(TQM)在PCBA加工中的應用,能夠有效提升生產效率、降低缺陷率、提高客戶滿意度,并增強企業的市場競爭力。通過精細化的質量管理體系,PCBA工廠不僅能夠在激烈的市場競爭中保持優勢,還能夠在提升產品質量的同時降低生產成本。持續改進、全員參與以及科學的質量控制措施是實現卓越制造的關鍵。