探討PCBA工廠的缺陷率控制措施

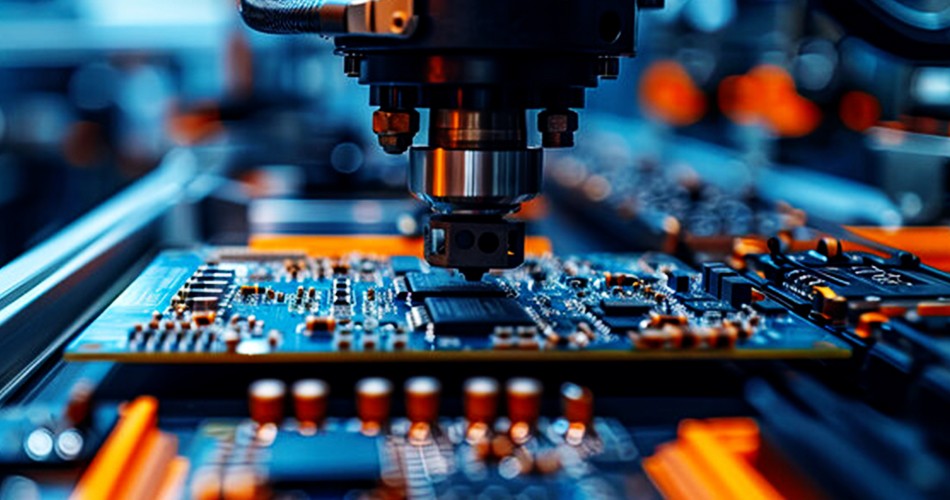

在現代電子制造業中,PCBA加工的質量直接決定了電子產品的可靠性和性能。然而,由于生產過程復雜且精度要求高,缺陷率控制始終是PCBA工廠面臨的重要挑戰。如何有效控制缺陷率,提升產品合格率,已成為各大工廠持續優化的重要方向。本文將探討PCBA工廠中常見的缺陷問題,并提出相應的控制措施。

1、PCBA加工中常見的缺陷問題

在PCBA加工過程中,常見的缺陷包括焊接不良、器件移位、短路、虛焊等問題。這些缺陷的產生主要由以下因素引起:

焊接工藝問題:如回流焊溫度曲線不穩定、錫膏印刷不均勻等。

設備因素:貼片機精度不足,導致器件位置偏移。

原材料質量:元器件或PCB板本身存在缺陷。

人為操作失誤:如操作人員經驗不足,工藝執行不到位等。

2、改進工藝流程,提升生產質量

為了控制缺陷率,優化PCBA加工的工藝流程是關鍵。

優化焊接工藝參數

通過精確設置回流焊溫度曲線,確保焊接溫度適中,避免虛焊和焊接不良。同時,定期維護設備,確保穩定運行。

提升錫膏印刷質量

錫膏印刷是PCBA加工中重要的一環,應選用高質量的錫膏,控制刮刀壓力和速度,保證錫膏厚度均勻。

加強工藝標準化

制定詳細的工藝操作規范,減少人為因素對產品質量的影響。通過標準化操作手冊和培訓,使操作人員嚴格按照工藝要求執行。

3、引入自動化檢測技術

自動化檢測技術是控制缺陷率的重要手段,能夠實現快速、精準的質量檢查。

AOI檢測技術

自動光學檢測(AOI)可對焊接質量、器件位置進行自動掃描,及時發現焊接不良、器件偏移等問題,防止缺陷流入下游工序。

X-Ray檢測技術

X-Ray技術主要用于檢測BGA器件、隱蔽焊點等,通過透視圖像識別虛焊、短路等問題,確保焊接質量。

SPI檢測技術

錫膏檢測設備(SPI)可在回流焊之前檢測錫膏印刷質量,預防焊接缺陷的發生。

4、強化過程監控與數據分析

持續的過程監控和數據分析有助于發現問題根源,降低缺陷率。

建立實時監控系統

通過智能傳感器和生產管理系統,對溫度、濕度、設備運行狀態等關鍵參數進行實時監控,確保生產過程穩定。

缺陷數據分析與反饋

記錄生產過程中的缺陷數據,分析缺陷的類型和頻率,找出問題的根本原因,并制定針對性的改進措施。

5、提高員工素質與質量意識

操作人員的技能和質量意識在PCBA加工中起著決定性作用。

定期培訓

定期開展專業技能培訓,提高操作人員的技術水平,減少人為失誤。

質量意識培養

通過質量管理制度和績效考核,提高全員質量意識,使每位員工都能參與到質量控制中。

結語

缺陷率控制是PCBA工廠提升生產質量的關鍵。通過改進工藝流程、引入自動化檢測技術、強化過程監控以及提高員工素質,工廠可以有效降低缺陷率,提升產品合格率,增強市場競爭力。在未來,隨著智能制造技術的不斷發展,PCBA加工中的缺陷率控制將更加精準和高效,為電子制造業的高質量發展提供有力支撐。