PCBA測試中的焊接質量檢測要點

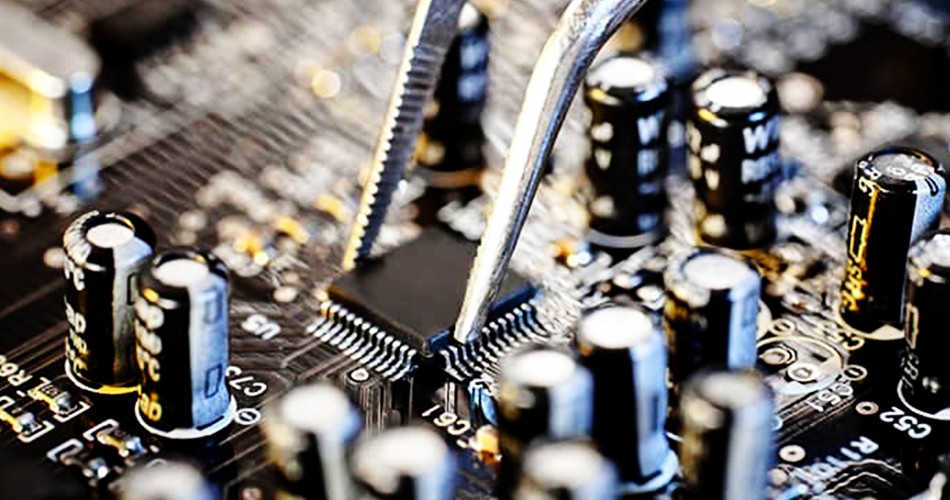

在PCBA(印刷電路板組件)的生產流程中,焊接是至關重要的一個環節。一個完美的焊點是確保PCBA電氣性能和長期可靠性的基石。然而,焊接過程中可能出現各種各樣的缺陷,從顯而易見的短路到難以察覺的虛焊。因此,在完成PCBA加工后,嚴格而系統的焊接質量檢測,是保障產品最終品質的關鍵防線。本文將深入探討PCBA測試中焊接質量的幾個核心檢測要點。

1. 自動光學檢測(AOI):快速、高效的視覺審查

AOI(Automated Optical Inspection)是PCBA焊接質量檢測的第一道關卡,也是目前應用最廣泛的方法之一。AOI設備通過高速攝像機對PCBA進行掃描,并利用圖像處理技術,將拍攝到的圖像與預設的標準圖像進行比對。

檢測要點:

元器件錯漏: 檢查PCBA上是否有元器件漏裝或錯裝。

極性錯誤: 確認二極管、電解電容等有極性要求的元器件是否方向正確。

焊點外觀: 檢查焊點是否有錫珠、橋接(短路)、開路、焊點不飽滿等外觀缺陷。

AOI的優勢在于其速度快、效率高,能夠對生產線上的每一塊PCBA進行100%的覆蓋,從而在第一時間發現并攔截大部分顯性焊接缺陷。

2. X射線檢測(AXI):透視內部的終極利器

對于BGA、QFN等底部有焊點的封裝元器件,其焊點在PCBA表面是不可見的。這時,X射線檢測(AXI)就成為了必不可少的工具。AXI利用X射線能夠穿透PCBA的特性,從不同角度對焊點進行成像,從而觀察其內部結構。

檢測要點:

焊球空洞率: 檢查焊球內部是否有氣泡(空洞),過高的空洞率會影響焊點的可靠性。

短路與開路: 確認焊球之間是否短路,以及焊球與焊盤之間是否接觸良好。

元器件對位: 檢查元器件是否精確地對準了焊盤,避免偏移導致接觸不良。

AXI是發現虛焊、冷焊等隱性缺陷的有效手段,它能夠提供肉眼和AOI都無法觸及的內部信息,是確保高可靠性PCBA焊接質量的重要保障。

3. 在線測試(ICT)與功能測試(FCT):電氣性能的驗證

雖然AOI和AXI主要側重于物理外觀和內部結構,但最終的焊接質量需要通過電氣性能來驗證。

ICT: ICT(In-Circuit Test)通過探針與PCBA上的測試點接觸,快速檢查元器件的電氣連接。它能有效地發現短路、開路、電阻電容值不正確等問題,是PCBA加工后最常用的電氣測試方法之一。

FCT: FCT(Functional Test)則更進一步,它模擬PCBA在最終產品中的實際工作環境,驗證其所有功能是否正常。這個環節能夠發現那些因虛焊或冷焊導致的間歇性功能失效,從而確保產品的最終性能。

4. 故障分析與持續改進:從根源解決問題

焊接質量檢測的最終目的不僅僅是挑出不良品,更重要的是發現問題、分析原因并從根源上解決問題。

當檢測中發現重復出現的缺陷時,應立即啟動故障分析流程。通過對失效焊點進行切片分析、SEM(掃描電鏡)觀察等,可以找出缺陷的根本原因,比如焊膏的質量問題、回流焊溫度曲線不合理或貼片機的壓力不均等。將這些分析結果反饋給生產部門,進行針對性的工藝調整和改進,從而從根本上降低返工率,提升整體PCBA加工的質量。

結論

焊接質量是PCBA可靠性的生命線。一個全面的PCBA焊接質量檢測體系,需要將AOI、AXI、ICT和FCT等多種檢測方法有機結合,形成多維度、全方位的質量保障網絡。這不僅是確保產品性能和可靠性的技術要求,更是一種嚴謹的質量管理哲學。通過持續改進和數據驅動的分析,PCBA工廠能夠不斷提升其焊接工藝水平,最終贏得客戶的信賴。