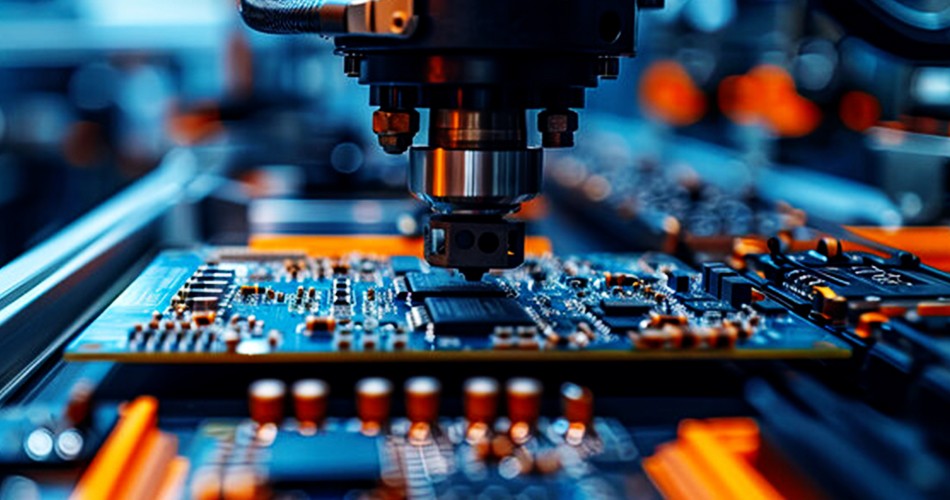

為高速電路設計定制化PCBA加工方案

在5G通信、人工智能和高性能計算等前沿領域,數據傳輸速率以Gbps為單位,電路板上的每一個微小細節都可能影響信號完整性。這使得傳統通用的PCBA加工方案難以滿足高速電路設計的嚴苛要求。為了確保信號的穩定傳輸和產品的可靠運行,為高速電路設計定制化的PCBA加工方案已經成為行業的必然選擇。

1. 高速電路設計面臨的挑戰

高速信號在傳輸過程中,很容易受到各種物理因素的影響,導致信號失真、串擾和時序偏差。這些挑戰主要包括:

信號完整性(SI)問題: 高頻信號在傳輸線上的衰減、反射和串擾,會導致信號波形失真,使得接收端無法正確識別數據。

電源完整性(PI)問題: 高速芯片的瞬態電流需求大,如果電源系統設計不當,會產生電壓波動(地彈和電源噪聲),影響芯片的正常工作。

熱管理問題: 高速器件在運行時會產生大量熱量,如果散熱設計不當,會導致器件溫度過高,影響其性能和壽命。

制造工藝的精密度要求: 高速信號對走線寬度、間距、層疊結構和介電常數等參數極為敏感,任何細微的制造偏差都可能導致性能下降。

2. 定制化PCBA加工方案的核心要點

一個成功的定制化PCBA加工方案,需要從材料選擇、層疊設計和制造工藝等多個維度進行優化,以應對上述挑戰。

材料選擇:低損耗介質是基礎

傳統的FR-4板材在高速應用中存在介電損耗大、介電常數不穩定的問題。定制化方案首先要選用高性能的低損耗板材,如Rogers、Teflon或Panasonic Megtron系列。這些材料具有更低的介電損耗(Df)和更穩定的介電常數(Er),能有效減少信號在傳輸過程中的衰減,確保信號完整性。

層疊設計:精細化控制走線特性

層疊設計對于控制阻抗至關重要。定制化方案需要根據高速信號的特性,設計精確的層疊結構。這包括:

阻抗控制: 通過精確計算走線寬度、與參考平面的距離以及介質厚度,來控制差分對和單端走線的特性阻抗,通常為50Ω或100Ω。

接地與電源平面: 采用完整的接地層和電源層,并合理分割,以降低電源噪聲和串擾,確保電源完整性。

疊層順序: 將高速信號層放置在緊鄰參考平面的位置,并盡量避免跨分割區域布線,以減少信號回流路徑中斷造成的反射和EMI問題。

制造工藝:極致的精度與品質控制

在制造環節,定制化方案對工藝的精密度有極高的要求。

鉆孔與電鍍: 高速PCB通常采用高密度的通孔和盲埋孔設計。制造過程需要確保鉆孔位置的精確性和孔壁電鍍的均勻性,以保證可靠的電氣連接。

走線蝕刻與線寬控制: 蝕刻工藝需要精確控制,確保走線寬度符合設計要求,從而維持阻抗的穩定。微小的線寬偏差都可能導致阻抗失配。

表面處理: 表面處理(如ENIG、OSP)的選擇會影響焊接質量和信號傳輸。對于高速板,需要選擇平整度高、可靠性好的表面處理方式,以確保焊接點的可靠性和信號的穩定傳輸。

3. 定制化方案的優勢與挑戰

為高速電路設計提供定制化的PCBA加工方案,其優勢顯而易見:產品性能更優、可靠性更高,能有效縮短研發周期,降低返工風險。然而,這同樣也帶來挑戰:更高的制造成本、更長的生產周期以及對工程團隊專業知識的更高要求。

結論

在高速電子設備的浪潮中,通用的PCBA加工方案已經無法滿足市場需求。通過在材料、層疊設計和制造工藝上進行深度定制,制造商可以為高速電路設計提供量身打造的解決方案。這不僅是確保產品性能和質量的關鍵,更是企業在技術競爭中保持領先地位的重要策略。