如何通過標準化的PCBA設計風險評審識別潛在的可制造性問題

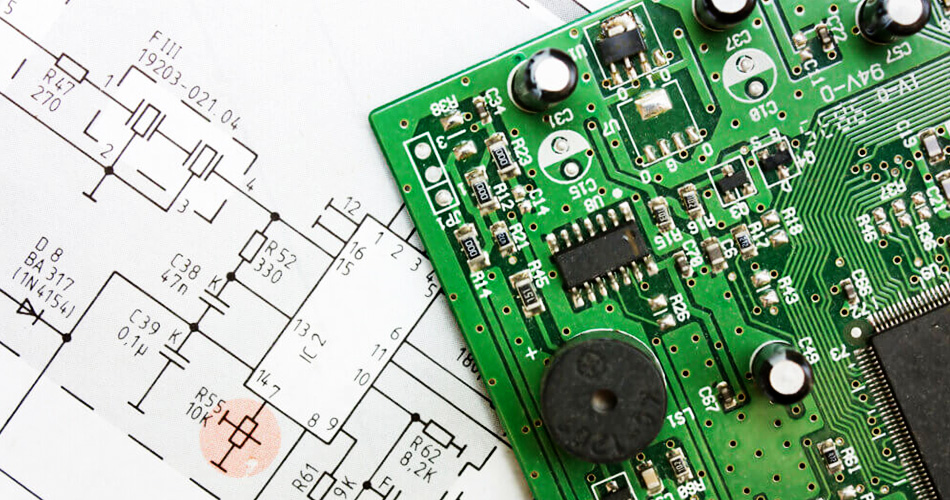

在PCBA加工領域,很多項目在量產階段爆發的災難,往往在設計圖紙落筆的那一刻就埋下了伏筆。作為在生產一線摸爬滾打多年的工程師,我見過太多因為走線離板邊太近導致分板時電容開裂,或者因為封裝焊盤不規范造成的成批虛焊。這些問題的根源,在于研發端與制造端之間存在一道隱形的墻。想要拆掉這道墻,最有效的手段就是建立一套標準化的設計風險評審制度,也就是我們常說的DFM(可制造性設計)審查。它不僅僅是查漏補缺,更是為了確保設計出的電路板能夠高效、高良率地轉化為實物。

一、布局階段的“空間博弈”評審

在評審的初始環節,我們目光聚焦在元器件的物理排列上。高密度布線往往讓工程師追求極致的緊湊,但在PCBA貼片機眼中,空間就是良率。

評審員會重點核查高大元件是否阻擋了小型SMD元件的紅外熱風路徑,避免回流焊時的“陰影效應”。同時,針對那些貼片后需要二次手工焊接或返修的接插件,必須預留出烙鐵頭或熱風槍的操作空間。如果布局太擠,后期的維護成本將成倍增加。此外,針對板邊元器件的禁布區設置,必須嚴格匹配工廠的分板設備參數,防止分板應力直接震碎脆弱的陶瓷貼片電容。

二、焊盤與阻焊的“細節較量”

焊盤設計是PCBA加工中最容易產生低級錯誤的地方。評審中,我們會利用專業的DFM軟件結合人工經驗,掃描每一處焊盤比例。

如果兩個相鄰焊盤之間的阻焊橋(Solder Mask Dam)太窄,甚至完全缺失,那么在波峰焊或回流焊過程中,橋連短路的概率將直線飆升。針對QFN、BGA等底部焊墊封裝,評審員會檢查散熱焊盤上的過孔是否進行了塞孔處理。如果沒有處理,錫膏會在加熱時順著過孔流失,導致正面元件焊接不飽滿,甚至在背面形成多余的錫珠。這些隱藏在封裝下的風險,只有在評審表單上一項項核對,才能做到萬無一失。

三、工藝邊與Mark點的“定位精度”

一套成熟的PCBA設計,必須充分考慮到自動化生產線的“感受”。評審單上有一項必填內容:工藝邊寬度與Mark點布局。

貼片機和軌道式輸送設備需要依靠板邊的工藝邊進行抓取和傳送。如果為了節省板材而取消工藝邊,或者Mark點設計在反射率不佳的區域,會導致設備頻繁停機報警,甚至產生嚴重的貼裝位移。我們會建議客戶在拼板設計時,將Mark點對稱布置在對角線,并確保其周圍有足夠的避空區,讓光學相機的“眼睛”能夠精準捕捉。

四、熱平衡與熱應力的“穩定性考量”

大面積鋪銅與細小引腳之間的連接方式,往往決定了焊點的強度。在評審過程中,我們會重點檢查電源層與大焊盤連接時是否采用了“十字花”熱隔離焊盤。

直接連接大面積銅箔會導致焊接時散熱過快,造成局部冷焊。而在雙面貼片的場景下,評審員還會關注兩面元件的重量分布,防止在二次過爐時,由于背面元件過重且錫膏表面張力不足導致的掉件風險。通過模擬熱風循環的路徑,優化阻焊開窗和走線密度,能顯著降低成品在服役過程中的熱疲勞隱患。

標準化的評審不是為了否定設計方案,而是為了給量產上保險。一個在評審環節多花兩小時的項目,往往能在產線上省下兩周的返工時間。如果您正在準備新產品的投產,擔心由于設計細節疏忽導致打樣失敗或量產良率低迷,不妨把專業的事交給專業的團隊。您可以聯系我們的項目工程師,提交您的PCB設計源文件,我們將為您免費出具一份全方位的《PCBA可制造性風險評審報告》,幫您在投產前掃清所有隱形障礙,讓您的設計更貼合實戰。